今天分享一篇德国蔡司资深大咖的一篇vlog文章

嗨,测量大咖!欢迎来到蔡司Vlog,今天我们来聊聊新能源汽车。我们正在探索一些新的行业技术及应用,在蔡司的我们对此非常兴奋。这些新兴技术也是未来的发展趋势。

在开始介绍新能源汽车之前,首先,让我们先了解一下在道路上行驶的不同车辆类型。

我们都知道ICE,即内燃机汽车或燃油车。我自己就有一辆,它是1964款福特野马,是一台原装汽车。我个人非常喜欢这些老式内燃机汽车。从福特和大众汽车出厂后就一直在使用这类内燃机。这些都是我们喜爱的汽车,并且都已经开了几十年了。

第二种汽车类型是PHEV,即插电式混合动力汽车,通常人们简称为混动汽车。目前也有约20年的发展史了。未来,我们还会有BEV汽车,即纯电动汽车。

回过头来看,我们已经知道什么是ICE,那我们来谈谈插电式混合动力汽车与纯电动汽车之间的区别。

插电式混合动力汽车实际上就是两种不同类型车辆的结合体,既有一台内燃机引擎,也有一台驱动电机引擎。也就是说,它同时配备了驱动电机和发动机,以及用于驱动两种动力装置的大型齿轮箱。过去,大多数车辆都是将电动机用于第一档和第二档。接着在第三、第四、第五和第六档时切换到内燃机。当然,内燃机采用的是大型齿轮箱,而这正是它令人感兴趣的地方。

内燃机发动机的转速介于6,000-7,000rpm之间。rpm是指每分钟转速。客观地说,车轮通常每分钟旋转800转。动力传动装置或变速箱需要将6,000-7,000rpm的转速,切换降低至800rpm。电动汽车的驱动电机能够以20,000rpm的速度转动。因此,两者之间的差异非常大。

但有趣的是,这些齿轮箱必须拥有强大的动力。原因在于,它不仅需要将动力源从电动机切换到内燃机,还需要在动力输入从大约20,000rpm降至约6,000-7,000rpm时,做很多事情,保证两种输入将驱动力传递至车轮,也就是将其输出转速达到每分钟800转左右。看起来并不难,这些插电式混合动力汽车似乎可以轻松达到该转速,实际上实现这一过程非常困难。这是因为要在不同转速下切换,还要让驾驶员在切换发动机时不会有顿挫感,这就要求拥有出色的质量。因此需要进行大量精准的工程设计和测量。

当然,我们一直在学习和研究这方面的技术,各位都有所了解。下面我们讨论一些更有趣的技术。

当人们从插电式混合动力汽车,一种内燃机与纯电动汽车的结合体,切换到纯电动汽车后,你会发现,车内组件的数量越来越少了,驱动机构和运动部件也有所减少。尽管如此,纯电动汽车全时以20,000rpm的转速工作。虽然零件减少,对这些零件的质量提出了更高的要求。

由于这些部件不停地运转,如果没有出色的质量,精细的工艺,结果可以想象,就会出现严重故障。

我们意识到,从内燃机发展到混合动力汽车,再到纯电动汽车,其中面临着许多挑战,同时测量要求也开始发生改变。

时至今日,汽车内发生了许多变化,而不仅仅是换装了发动机。我们这里有一辆装有发动机的汽车。当我们换为混合动力汽车时,我们需要在引擎仓中安放一块蓄电池,通常是放在壳体中。但当我们改用纯电动汽车时,你可以在底盘上,从头到尾装满蓄电池。我们在车架上安装有电池托盘。

在过去,车架只是一些焊接件,其作用是保持车身平直。而现在,它们必须为蓄电池提供支撑。当然,谈到固定电池和车架安全性,就要求这些零部件必须防水、防火,且具有各种保护措施。它们必须确保安全。因此,车辆底部的这些新式托盘/车架面临着更多的测量挑战,这也是我们在处理内燃机车辆时从未遇见过的挑战。

在改用纯电动汽车时,我们测量车身的方式也开始发生变化。现在,由于必须对这些车架进行精准测量,并且首先要确保其质量和安全性,因此,我们必须进行100%的检测。这是一个大趋势。质量保证环节正在由质量实验室转移至生产车间。我们开始需要使用机器视觉等技术进行100%检测。使用三坐标测量机等工具定期进行标定检测。现在,大部分测量都是使用光学技术在线进行测量。另外,我们使用了一些新设备,因为电动汽车有大量的电池。之前,我们仅在研发阶段使用某些显微镜设备。而现在,由于必须测量表面形貌,因此,我们在生产中全面使用了显微镜设备。随着我们转变测量方式,蔡司也理所当然地融入到其他一些变化趋势中。其中一项变化就是现在配备了电动机。而以前是内燃机,现在是电动机。两者之间存在巨大的差异。

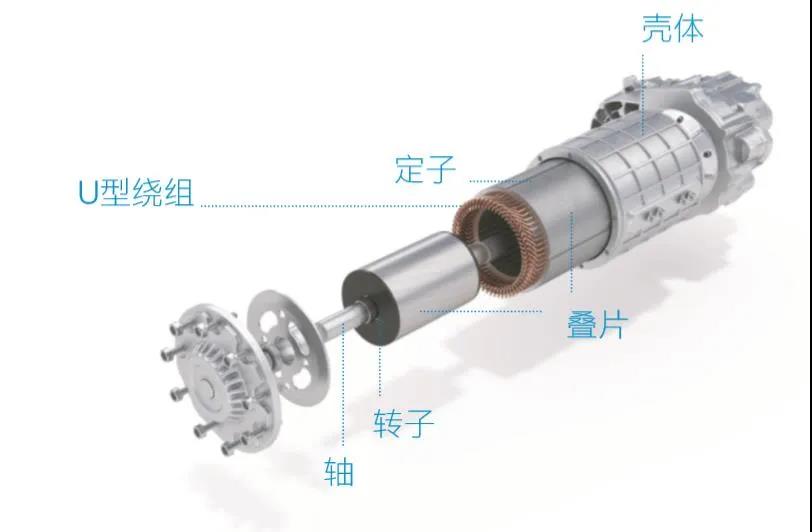

首先,在研究之前我错误地以为每个车轮需要一个电机驱动,但并非如此。每两个车轮可以使用同一个电机驱动。如果你打算开发两轮后驱汽车,或前驱汽车,则可以使用一个电动机来驱动后轮。如果你想要全四轮驱动汽车,就需要安装两个电动机-前后各一个。每个电动机中都有一个定子。这些定子中均内置有发卡。我们稍后会专门介绍发卡。每个定子中有100到400个发卡。这些发卡均由铜制成,非常精密,也十分重要,其作用是让电流保持流通。而这正是诀窍所在。如果其中任何两个发卡相互接触,就会短路,从而使整个电动机发生损坏。因此必须对每个发卡进行测量。如果弄错一个,整个电动机就会出现故障。现在,要知道,随着我们从内燃机汽车经由混合动力汽车过渡到全电动汽车,车内部件发生了很多变化。不仅仅是发动机,还包括整个车架以及对其进行测量的测量设备。所有一切都在发生变化。令人欣慰的是,内燃机目前已经达到平稳状态。尽管混动汽车或叫插电式混合动力汽车已经问世约20年,但在未来5年左右仍有进一步发展的空间,对于我们来说,这是一个好消息,因为它结合使用了两种技术。但在不久的将来,我们相信所有汽车都将是纯电动汽车。当然,我们也在为此而做准备,以完成所需的测量任务。

告一段落,以上是围绕新能源汽车的综合介绍。继续观看本视频博客,我们可以更深入地了解前面所探讨的不同应用。现在,何不亲自了解一下在实际中测量发卡的应用呢?我们开始吧。

好的。我们之前介绍了新型电动汽车中的某些新组件,其中包括电动机。我们现在看到的是测量发卡的应用。

首先,我们选择用于测量发卡的设备是PRISMO verity。我们还配备了DotScan探头。之所以需要使用DotScan,有以下几点原因。

首先,测量中很难接触到零件,如果接触该零件,就会使其发生变形。当测量发卡到轮廓部分,我们都需要充分契合。可以通过DotScan实现无接触测量,从而测量轮廓,并进行对比。通常,轮廓的精度要求达到约1.5mm。除测量发卡的轮廓外,我们还必须测量铜件的漆层厚度。这些发卡是由铜制成,并且涂有半透明漆。如果铜发卡接触其他铜件,则会使整个定子发生短路。因此我们薄薄涂上一层漆,大约40微米厚。但令人担心的是,由于会产生弯曲,漆层会变薄。如果漆层过薄,这些铜线就会发生接触,整个定子可能会短路,最终导致报废。

我们可以借助DotScan对漆层下的铜进行测量,接着测量漆层的表面,即可获得漆层在整个轮廓的厚度分布。选用PRISMO进行测量的另一个原因是我们可以将DotScan安装在该设备上。我们首先测量铜,接着再次测量漆层的表面。

因此,我们可以使用该方法在首次折弯和二次折弯时测量漆层的厚度。现在,我们做的是在发卡上来回移动。从右侧的3-D弯曲的中心开始,来回进行操作。第一遍我们向下测量到铜,第二遍我们测量漆层的表面。然后将两次的测量值相减即可得到漆层的厚度。然后,我们可以检查发卡的轮廓度,以及漆层的厚度,这是引起发卡失效的两种主要原因。

正如我之前所说,这会导致定子完全失效。每个定子中有约100到400个发卡。我们每次都要测量这些发卡。我们现在的演示无需100%进行检测,是作为在线测量的基准,定期检查正在使用的在线检测系统的精度。你需要将PRISMO作为标定系统。但是可以预见我们需要进行非常多的标定。正如我之前所说,每个定子中有100到400个发卡。每个电动机中都有一个定子。而每辆电动汽车都有1到2个电动机。可以想象一下,任何一个发卡出现故障,都会导致整个电动机失效。因此,我们必须对其进行精准测量。从技术上讲,这不属于测量工作的一部分,但我们正在使用接触式测量技术建立测量基准。在功能上,都采用非接触方式进行测量。因为一旦接触发卡,就会导致其变形,进而使测量结果失效。

好的,测量大咖们,感谢观看本期Vlog,并和我们一起了解新能源汽车。非常感谢大家的关注,我们将与您继续探讨行业内非常酷及新的技术。那么,我们下次再见。

期待您喜欢这个分享~

原视频链接:https://mp.weixin.qq.com/s/ejDtiiBOrIoxhN4Fp1EioQ

5月20日14:00 -15:00 将带来一场主题为:

电池:从材料到电芯、模组和托盘的质量保证解决方案 在线会

参会链接:http://seminar.eepw.com.cn/seminar/show/id/509

欢迎您届时参会~

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。